Så minskar du svinnet i snusproduktionen – och ökar lönsamheten

Innehållsförteckning

Hur mycket snus och dosor går egentligen förlorat?

Det är en fråga som vi har ställt oss mer än en gång efter att ha sett plastbackar fyllda med kasserade dosor – ofta för små avvikelser som en etikett på sned eller en prilla som väger ett halvt gram för mycket.

I en bransch där varje millimeter, gram och sekund räknas, kan små svinn snabbt bli stora kostnader. Snuspulver som spills vid påfyllning, portionspåsar som sorteras bort i linjen, batcher som kasseras vid minsta misstanke om avvikelse. Allt detta är vardag i snusproduktionen – men det betyder inte att det måste vara en självklarhet.

Samtidigt är det lätt att förstå varför kraven är så höga. Konsistens, hygien och kvalitet är inte förhandlingsbara. Men någonstans uppstår ett glapp – mellan teknikens precision och produktionens realiteter – där både resurser och pengar riskerar att gå upp i rök.

Så hur ser det ut egentligen?

Vad går att påverka?

Och var börjar man om man vill minska svinnet – utan att kompromissa med kvaliteten?

Vad är svinn i snusproduktion?

Svinn i snusproduktion är ett mer omfattande problem än man kanske tror vid första anblick. Det handlar inte bara om enstaka prillor som kasseras eller lite snuspulver som spills – utan om systematiska förluster som påverkar både ekonomi, hållbarhet och effektivitet. I en industri där precision och kvalitet är avgörande blir även små avvikelser snabbt kostsamma i stor skala.

Här är några av de vanligaste typerna av svinn som snustillverkare brottas med varje dag:

- Råvaruspill – exempelvis tobaksblad som inte används eller spills vid mixning/påfyllning.

- Förpackningsavfall – dosor, lock, etiketter, krympfilm och portionspåsar som inte uppfyller krav eller designen inte optimerats.

- Kassationer av färdig vara – prillor eller dosor som inte når kvaliteten och måste kasseras, ibland hela batcher vid kontaminering eller hållbarhetsutgånget datum.

Varför uppstår det?

- Produktionsvariationer i råvara och processteknik.

- Bristande tidig upptäckt av fel – vilket gör att fel går vidare i linjen.

- Design och materialval som inte är helt anpassade för optimal drift och återvinning.

- Hög kostnad för destruktion och hantering när färdiga enheter måste kasseras.

Initiativ och tekniska lösningar för att minska svinn

Här är några av de nyckeltekniker och processförbättringar som används inom snus‑ och portionsproduktionen:

Automatiserad övervakning & kvalitetskontroll

Kamera‑ och sensorbaserade system som i realtid upptäcker fel (t.ex. fel vikt, fel etikettplacering) och gör omedelbar åtgärd. Detta minskar risken att fel går vidare och leder till större kassation.

Läs mer om våra Machine Vision lösningar.

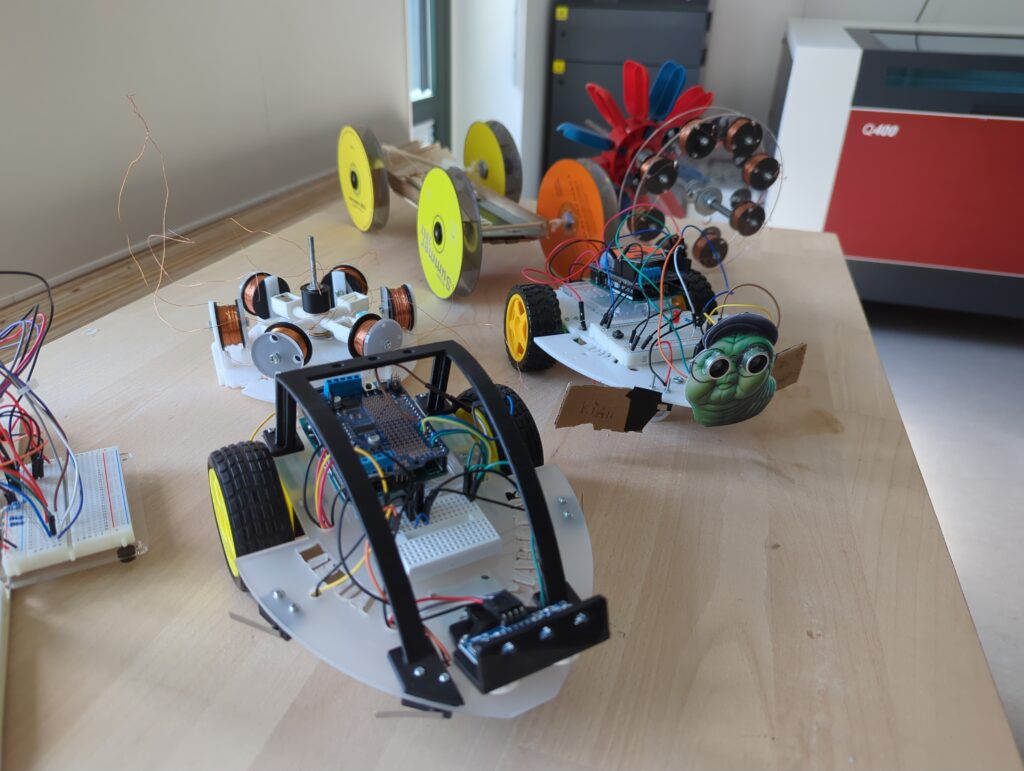

Digitalisering, IoT och AI

Produktionsutrustning som är uppkopplad och samlar in data löpande. AI‑analyser visar mönster, signalerar underhåll och justerar inställningar självständigt – vilket leder till färre störningar, korrekt batchhantering och mindre överproduktion.

Track & Trace – spårbarhet på nästa nivå

I takt med ökade regulatoriska krav har spårbarhet blivit en central del av snusproduktionen. Med vår Track & Trace-lösning får varje dosa ett unikt ID som följer den genom hela kedjan – från märkning till pall. Det möjliggör fullständig spårbarhet, möter gällande lagkrav inom tobaksindustrin och minimerar risk för fel och manipulation. Systemet dokumenterar varje steg, vilket ger både trygghet och kontroll i produktionen.

Effektivare energi‑ och resursanvändning

I moderna snusfabriker optimeras energiförbrukningen efter behov och produktionstakt, vilket minskar resursanvändning och sänker driftkostnader. Många anläggningar återvinner även överskottsvärme eller använder slutna system för att återanvända processvatten.

Ett tydligt exempel är BAT:s fabrik Fiedler & Lundgren i Malmö, som har uppnått koldioxidneutral drift och certifierats enligt den internationella vattenstandarden AWS – ett bevis på hur teknik och hållbarhetsmål kan gå hand i hand i snusindustrin. Läs mer

Smartare förpackning och material

Förpackningsdesignen spelar en större roll än man kanske tror. Genom att använda återvinningsbara eller biologiskt nedbrytbara material, samt optimera dosornas storlek och form, minskar snusindustrin sitt förpackningsavfall. Ett exempel är Swedish Match, som infört pappdosor tillverkade av returfiber och plastdosor med lägre kemikalieinnehåll – lösningar som både minskar miljöpåverkan och gör produktionen mer resurseffektiv.

Återanvändning av produkter och biprodukter

Med rätt teknik kan även det som tidigare betraktats som svinn bli en resurs. Ett exempel är vår dosdelare – en lösning som automatiskt öppnar retur- eller kassationsdosor, tömmer ut prillorna, separerar lock och botten, och sorterar materialen för återanvändning eller energiåtervinning. Det innebär att både snus och förpackningsmaterial kan tas tillvara i stället för att slängas.

Även större aktörer arbetar aktivt med återanvändning. Hos en större snusproducent samlas exempelvis kasserade prillor och snusmjöl upp och blandas med biobränsle för förbränning, medan plastdelar mals ner separat för att möjliggöra återvinning. På så sätt kan fabrikerna minska behovet av dyr specialhantering och samtidigt sänka sitt avfall – både miljömässigt och ekonomiskt.

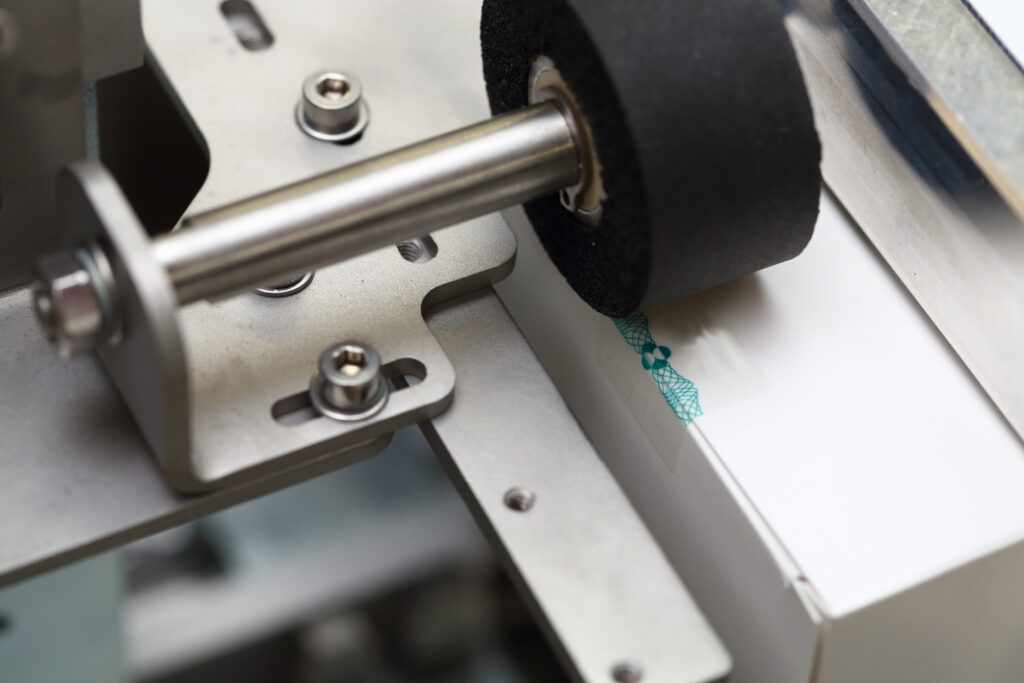

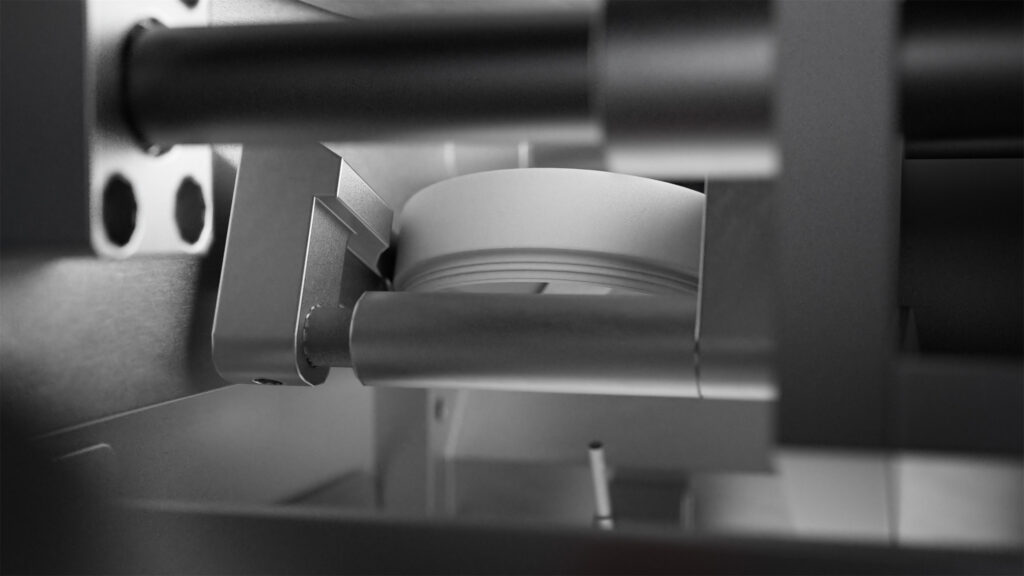

Vår innovativa dosdelare

Ekonomiska vinster och kostnadsbesparingar

Svinn hanteras inte bara av miljöskäl – det finns en tydlig affärsnytta:

- Minskade råvarukostnader – varje gram pulver eller varje dos eller materialbit som sparas är direkt vinst.

- Effektivare drift & ökad produktivitet – färre stopp, högre utnyttjandegrad, fler godkända enheter per tid.

- Lägre kostnad för avfallshantering – minskat behov av destruktion, bättre återvinningsgrad, mindre extern hantering.

En beräkning som visar effekten

Vi gjorde nyligen en kalkyl på ett exempel på vad det faktiskt kostar att kassera dosor och snusprillor som inte klarar kvalitetskraven – dosor och snus som i många fall hade kunnat räddas. Det handlar inte bara om materialspill, utan även om onödiga produktionskostnader, tidsförluster och destruktionskostnader. Ju större produktion, desto större påverkan.

Antal producerade dosor/dag: 100 000 st

Ca. procent felaktiga dosor/dag: 0,5 %

Antal felaktiga dosor/dag: 500 st

Antal arbetsdagar/år: 360 dagar

Kostnad per felaktig dosa: 2,5 kr

Beräkning:

Max antal dosor/år: 36 000 000 st

Max antal felaktiga dosor: 180 000 st

Kostnad/dag för felaktiga dosor: 1 250 kr

Kostnad/år för felaktiga dosor: 450 000 kr

Resultatet visar att även relativt små procentuella förbättringar ger betydande summor att spara – och bidrar till både bättre ekonomi och miljö.

Ladda ned vår kalkyl.

Vår senaste innovation – dosdelaren

I takt med att kraven på både hållbarhet och effektivitet ökar, blir behovet av smarta lösningar allt tydligare. Därför vill vi lyfta fram ett konkret steg framåt i kampen mot svinn: vår egenutvecklade dosdelare.

Den är framtagen för att automatisera en del av produktionskedjan som ofta hanteras manuellt eller inte alls – nämligen hanteringen av retur- och kassationsdosor. Dosedelaren öppnar varje dosa, tömmer ut prillorna, separerar dosans delar och sorterar materialen så att de kan återföras till produktionen eller gå till energiåtervinning.

Detta är inte bara ett tekniskt hjälpmedel – det är ett praktiskt verktyg för att ta kontroll över både spill och resurser. För dig som vill minska onödiga kostnader, optimera resursanvändningen och göra en konkret insats för hållbarhet, kan dosdelaren vara en smart investering att integrera i den dagliga driften.

Dosdelaren är bara en del av vårt sortiment – se hela utbudet av maskiner anpassade för snusindustrin.

Har du några frågor eller funderingar? Kontakta Joachim Rohdin, Maskindivisionschef

joachim.rohdin@logimark.se

010-444 16 21