Vanliga problem inom snusproduktion – och vad de egentligen kostar

Innehållsförteckning

Snusproduktion är i grunden en välkontrollerad och högautomatiserad process. Ändå ser vi gång på gång hur till synes små avvikelser i märkning och etikettering leder till kassation, omarbete, produktionsstopp och i värsta fall regulatoriska konsekvenser.

Här delar vi med oss av verkliga insikter från golvet – baserat på erfarenhet från moderna snuslinjer – och går igenom:

- De vanligaste kvalitetsproblemen

- Vad de faktiskt beror på

- Vad som ofta underskattas

- Hur man arbetar mer proaktivt

- Vad som krävs för att framtidssäkra produktionen

Som helhetsleverantör inom industriell märkning ser vi det här varje dag.

De vanligaste kvalitetsproblemen på dosnivå

1. Felapplicerade etiketter

Detta är det överlägset vanligaste problemet i branschen.

Typiska fel:

- Bubblor under etiketten

- Felplacering i både X- och Y-led

- Snett applicerad etikett

- Ej centrerad mot tumgreppet

- Fel etikett vald vid receptbyte

- Otydlig eller felaktig batch/kodmärkning

Problemet är sällan bara estetiskt. Många linjer har kamerakontroll med fasta toleranser. Om etiketten sitter snett eller är felcentrerad sorteras dosan ut – även om den “ser okej ut” för ögat.

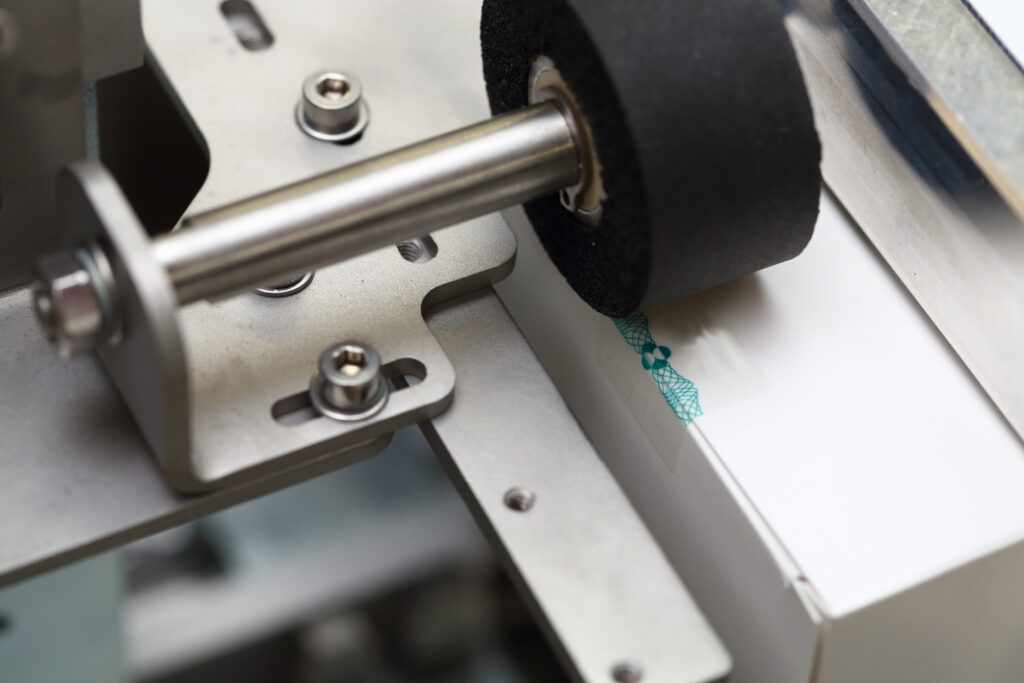

2. Banderollproblem

Banderollen är en av de mest krävande applikationerna i hela snuslinjen. Den ska inte bara appliceras snyggt – den ska täta korrekt, linjera perfekt runt en tredimensionell form, fungera med perforering, klara temperaturförändringar och samtidigt möta regulatoriska krav. Allt detta sker dessutom i hög hastighet.

Det är därför banderollen ofta är den punkt där små variationer får oproportionerligt stora konsekvenser.

Vanliga problem:

- Stora veck

- Överlapp som inte linjerar

- Sprickor i perforeringen

- Släpp eller krympning efter ugn

- Bubblor som uppstår först efter värme

Orsakerna varierar:

- Lock utanför tolerans (ena sidan sticker ut mer än den andra)

- För lite lim i överlapp

- Materialvariationer i etiketten

- Temperaturpåverkan i ugn

- Kemiska egenskaper i limmet

Ett vanligt scenario: etiketten ser perfekt ut efter applicering – men efter ugn uppstår bubblor eller krympning. Det är ett klassiskt exempel på ett problem som uppstår senare i processen men egentligen har sin rot i materialval och applicering.

Problem på stocknivå

När enskilda dosor lämnar primärprocessen och paketeras i stockar förändras förutsättningarna helt. Nu handlar det inte längre om en stabil, rund enhet – utan om en sammansatt produkt där flera toleranser staplas på varandra. Det är här många producenter underskattar komplexiteten.

Vanliga problem på stocknivå

- Filmen linjerar inte med stocken

- Stocken blir “skruvad” (Turning Torso-syndrom, som vi så fint kallar det)

- Dosor ligger olika långt fram

En stock som inte är geometriskt korrekt är svår att märka korrekt i nästa steg. Instabilitet tidigt i processen sprider sig vidare i linjen. När stocken är stabil vet vi att processen före den också är det.

Och det är där vi vill att våra kunder ska vara – med ett flöde som är förutsägbart, repeterbart och byggt för att hålla över tid.

Problem som ofta underskattas

Det mest underskattade problemet är inte en enskild defekt – utan sen upptäckt.

Exempel:

- Man kör två timmar med fel etikett.

- Receptet har inte uppdaterats.

- Parametrar är felinställda.

- 500–1200 dosor måste rensas manuellt.

Problemet är inte bara felet i sig – utan det efterarbete som följer. När problemen “avlöser varandra” uppstår en dominoeffekt.

Tid är den största faktorn. Upptäcks felet tidigt är det hanterbart. Upptäcks det sent blir det dyrt.

Vad beror felen på?

Det är sällan en enskild faktor. Oftast är det en kombination av:

- Handhavande

- Material

- Maskin

- Inställningar

- Recept/programmering

Olika produkter kräver olika parametrar beroende på:

- Material på etikett

- Hastighet

- Dosans form

- Ytstruktur

Byte mellan artiklar är en kritisk punkt. Där uppstår många fel.

Mekaniskt fel eller inställningsproblem?

Att skilja på mekaniska och programmeringsrelaterade fel kräver erfarenhet – och framför allt förståelse för hur maskin, material och logik samverkar i realtid. I praktiken är det ofta här felsökningen avgör hur snabbt man är tillbaka i stabil produktion.

Exempel på inställningsproblem:

Produkten passerar sensor. Maskinen ska mata etikett efter 3 sekunder – men gör det konsekvent efter 5 sekunder.

→ Tydlig parameter- eller programmeringsavvikelse.

Detta är ett klassiskt exempel på inställningsproblem är när produkten passerar en sensor och maskinen ska mata etiketten efter tre sekunder – men konsekvent gör det efter fem. Fördröjningen är exakt densamma varje gång. Det finns ingen variation. Inget “hoppande”. Inget slumpmässigt. Det är repeterbart, vilket nästan alltid pekar på en parameteravvikelse, fel recept eller en ändrad tidsinställning i PLC eller etiketteringssystem. Maskinen gör exakt det den blivit tillsagd att göra – bara inte det vi tror att den ska göra.

Den typen av fel är i grunden logisk. Den följer ett mönster. Därför går den också att korrigera snabbt om man vet var man ska leta.

Mekaniska eller materialrelaterade problem beter sig annorlunda. Där är variationen nyckeln. Om etiketten ena gången hamnar i framkant och nästa gång i bakkant, utan att något ändrats i receptet, tyder det på instabilitet i flödet. Det kan vara en sensor som ibland läser för sent på grund av reflektioner eller smuts. Det kan vara variation i limmets friktion mot dosan. Det kan vara mikroskopiska skillnader i dosdiameter. Det kan vara en transportör som inte håller konstant hastighet. Det kan till och med vara vibrationer.

Exempel på mekaniskt/materialrelaterat problem:

Etiketten hamnar ibland i framkant, ibland i bakkant.

→ Oregelbundet beteende tyder på sensorproblem, limvariation eller mekanisk instabilitet.

I slutändan handlar det om att skapa maskiner och system som minimerar tolkningsutrymmet. Tydliga larm, låsta parametrar och fördefinierade recept minskar risken för inställningsfel. Stabil mekanik, rätt materialval och korrekt underhåll minskar de fysiska variationerna.

När man lyckas kombinera båda delarna får man en linje som är både tekniskt stabil och enkel att förstå. Och det är där verklig driftsäkerhet uppstår.

Oläsliga batch- och datumkoder

Batch- och datumkodning är kanske den minst synliga delen av märkningen – men här handlar det inte om estetik, utan om spårbarhet, lagkrav och produktsäkerhet. En kod kan vara liten i storlek, men konsekvenserna av att den inte går att läsa är stora.

Vanliga orsaker till oläsliga koder:

- Otillräcklig rengöring av printer

- Fel kombination av material och bläck/laser

- För tät text (tecken flyter ihop)

- Felaktig inställning i programmet

Ett konkret och vanligt problem uppstår när siffror flyter ihop. En kamera kan då läsa två tecken som ett. En “1” och en “8” kan exempelvis uppfattas som en otydlig symbol eller ett enda tecken. Det skapar omedelbara spårbarhetsproblem. Systemet kanske registrerar rätt antal tecken, men innehållet är fel. I värsta fall slinker en felkodad produkt igenom.

Riskerna är betydande. En dosa med oläslig kod får inte skickas ut på marknaden. Om den ändå gör det kan producenten drabbas av böter och regulatoriska åtgärder. Men den största risken är ofta varumärkesskadan. Bristande spårbarhet signalerar bristande kontroll.

En dosa med oläslig kod får inte skickas. Om den ändå gör det riskerar producenten:

- Böter

- Regulatoriska åtgärder

- Varumärkesskada

Spårbarhet är inte förhandlingsbar.

Hur påverkar nya dosformat produktionen?

När en ny dosa lanseras är fokus ofta på marknad, design och differentiering i butik. Men i produktionen kan en till synes liten förändring få mycket större konsekvenser än väntat.

Det kan handla om ett byte från matt etikett till en blank, guldig variant. Ur ett marknadsperspektiv är det en visuell uppgradering. I maskinen är det en helt ny verklighet. Reflektioner förändras, sensorer tappar sin referens och plötsligt läses inte etiketten korrekt. Det som tidigare fungerade stabilt börjar ge felutslag eller stopp.

En förändrad diameter är en annan klassiker. Några millimeter kan vara tillräckligt för att:

- Indexhjul inte längre passar

- Styrningar hamnar fel

- Påstrykningen applicerar ojämnt

- Transportband inte håller produkten korrekt centrerad

Går man ännu längre, exempelvis till en sexkantig dosa, förändras hela förutsättningen. Rund geometri är förutsägbar i rotation, applicering och transport. En sexkant introducerar plana ytor, hörn och nya kontaktpunkter. Det påverkar:

- Hur produkten roterar

- Hur tryck appliceras

- Hur sensorer läser position

- Hur dosan beter sig i transportrännor

En ny höjd eller förändrad kantdesign kan dessutom skapa problem i övergångar mellan maskiner. Där det tidigare fanns marginaler uppstår plötsligt fastkörningar. Takrännor och överföringar som fungerat i åratal börjar skapa stopp.

Konsekvenserna blir ofta omfattande:

- Sensorer kan inte läsa materialet korrekt

- Indexhjul måste bytas eller nytillverkas

- Maskinbanor och styrningar måste justeras

- Krymp- och etiketteringsstationer kräver nya inställningar

- Produktionshastigheten måste sänkas initialt

Det är inte ovanligt att leverantörer informeras sent i processen – ibland när den nya produkten redan är i produktion. Då sker anpassningen under drift, med kassation och störningar som följd.

Erfarenheten visar oss att ungefär en av tio producenter arbetar strukturerat med tester, verifiering och teknisk genomgång innan lansering. De involverar sina maskinleverantörer tidigt och kör provserier. Resultatet blir en kontrollerad uppstart.

De övriga lanserar först och löser problemen efterhand. Det är en betydligt dyrare väg. Inte bara i direkta omställningskostnader, utan i förlorad produktion, stress i organisationen och risk för kvalitetsavvikelser.

En ny form är alltså inte bara en designfråga. Det är ett tekniskt projekt som påverkar hela linjen – från första matning till sista pall. När förändringar hanteras proaktivt blir de en möjlighet. När de hanteras reaktivt blir de en kostnad.

Och i en högautomatiserad snusproduktion är förutsägbarhet alltid billigare än improvisation.

Operatörsberoende – den största faktorn

Om vi ska peka på ett område med störst förbättringspotential i många snuslinjer, handlar det inte om att byta ut teknik. Snusproduktion är en komplex miljö. Höga hastigheter, täta artikelbyten och flera skift ställer krav på tydliga rutiner och gemensam förståelse.

Det är därför följsamhet mot rutiner är så avgörande. När underhållsscheman följs konsekvent, när rengöring sker enligt plan och när recept alltid kontrolleras vid artikelbyte, skapas stabilitet. Små avsteg i vardagen kan annars snabbt få effekt i produktionen – särskilt över flera skift.

Överlämningen mellan skift är en annan viktig faktor. En tydlig struktur för dokumentation och kommunikation minskar risken för missförstånd och onödiga justeringar. Stabil produktion är ett lagarbete där alla bidrar till helheten.

Utbildning är A och O, särskilt vid installation av ny utrustning. Det handlar inte bara om att visa hur man startar och stoppar maskinen, utan om att skapa förståelse för hur parametrar, material och hastighet samverkar. När operatören känner trygghet i systemet ökar också kvaliteten och effektiviteten.

Samtidigt måste maskinerna designas med verkligheten i åtanke. I moderna produktionsmiljöer ska man inte vara beroende av enskilda specialister. Utrustningen ska vara intuitiv, robust och byggd för att minimera risken för fel.

Felaktig laddning av etikett ska vara mekaniskt förhindrad. Kritiska parametrar ska vara låsta eller behörighetsstyrda. Gränssnittet ska vara tydligt och vägledande.

Målet är enkelt men ambitiöst: vem som helst, oavsett bakgrund eller tidigare erfarenhet, ska kunna köra maskinen tryggt och säkert efter rätt introduktion. Det skapar flexibilitet för arbetsgivaren och trygghet för operatören.

Det är dit branschen rör sig – mot mer användarvänlig teknik, tydligare receptstyrning och smartare automation som stöttar människan. När rätt utbildning kombineras med genomtänkt maskindesign får man inte bara en stabil linje – man får en hållbar produktion över tid. Och det är där den verkliga effektiviteten uppstår.

Kan maskiner släppa igenom defekta dosor?

Ja – det förekommer att defekta dosor släpps igenom i produktion. Det är dock viktigt att förstå att det sällan handlar om att maskinen i sig “inte fungerar”, utan om hur systemet är inställt och används i den aktuella miljön.

Det vi har sett ute hos olika producenter är att problemen ofta uppstår i samspelet mellan människa, system och toleransinställningar.

Vanliga orsaker kan vara:

- Att referensbilder uppdaterats i samband med material- eller artikelbyte

- Att ett visum- eller kameraprogram har tränats om utan att hela toleransbilden verifierats

- Att acceptansnivåer justerats för att minska utsortering – men utan att fullt ut analysera konsekvenserna

Systemet är bara så bra som inställningarna tillåter – och det gäller oavsett leverantör. När parametrar är korrekt satta och låsta, och när ändringar sker kontrollerat, är moderna visions- och kontrollsystem mycket tillförlitliga.

Vad kostar problemen egentligen?

Om vi räknar konservativt och tittar på en fullt realistisk situation i snusproduktion:

500 dosor per timme i kassation.

Cirka 10 kronor i täckning per dosa.

–> Det motsvarar 5 000 kronor per timme.

På ett åttatimmarsskift är det 40 000 kronor.

På en vecka med återkommande problem landar vi runt 320 000 kronor.

Och då har vi enbart räknat på direkt kassation.

Vi har inte tagit hänsyn till:

- Omarbete där personal manuellt plockar bort etiketter eller sorterar om batcher

- Produktionsstopp medan man felsöker och justerar

- Extra bemanning eller teknisk support

- Sänkt linjehastighet för att “köra säkert”

- Påverkan på leveransprecision

- Varumärkesrisk vid kvalitetsavvikelser

Den största dolda kostnaden är sällan själva kassationen. Det är instabiliteten. Operatörer tvingas lägga tid på att finjustera istället för att producera. Små stopp bryter rytmen. Tillfälliga lösningar blir permanenta. Hastigheten hålls medvetet lägre än den borde vara, “för säkerhets skull”.

Den största dolda kostnaden är instabilitet. En linje som ständigt justeras når aldrig sin verkliga kapacitet.

Premiumlinje vs instabil linje

Kort sagt, utifrån vår erfarenhet, ser vi en tydlig skillnad mellan stabila premiumlinjer och linjer som ständigt kämpar med variationer.

En stabil premiumlinje:

- Kör samma artikel stabilt

- Har förutsägbara formatbyten

- Följer underhållsschema

- Har utbildade operatörer

- Har optimerat flöde

Här finns en tydlig struktur. Maskin, material och arbetssätt samverkar. Resultatet blir hög tillgänglighet, låg kassation och en produktion som levererar enligt plan.

En instabil linje däremot kännetecknas ofta av motsatsen:

- Justeras konstant

- Byter artikel utan struktur

- Har bristande överlämning mellan skift

- Fokuserar på inköpspris snarare än totalekonomi

En billig maskin som på pappret “gör samma jobb” kan i praktiken bli den dyraste lösningen över tid, när man räknar in kassation, stopp, extra resurser och förlorad kapacitet.

Om du som läser känner igen delar av beskrivningen av en instabil linje är du långt ifrån ensam. Den goda nyheten är att det går att förändra. Med rätt analys, rätt struktur och rätt teknisk lösning kan stabilitet byggas upp steg för steg.

Vad bör producenter börja göra redan i morgon?

- Se över sin utrustning

- Identifiera flaskhalsar

- Säkerställa att rutiner följs

- Investera i utbildning

- Optimera flödet – inte bara enskilda maskiner

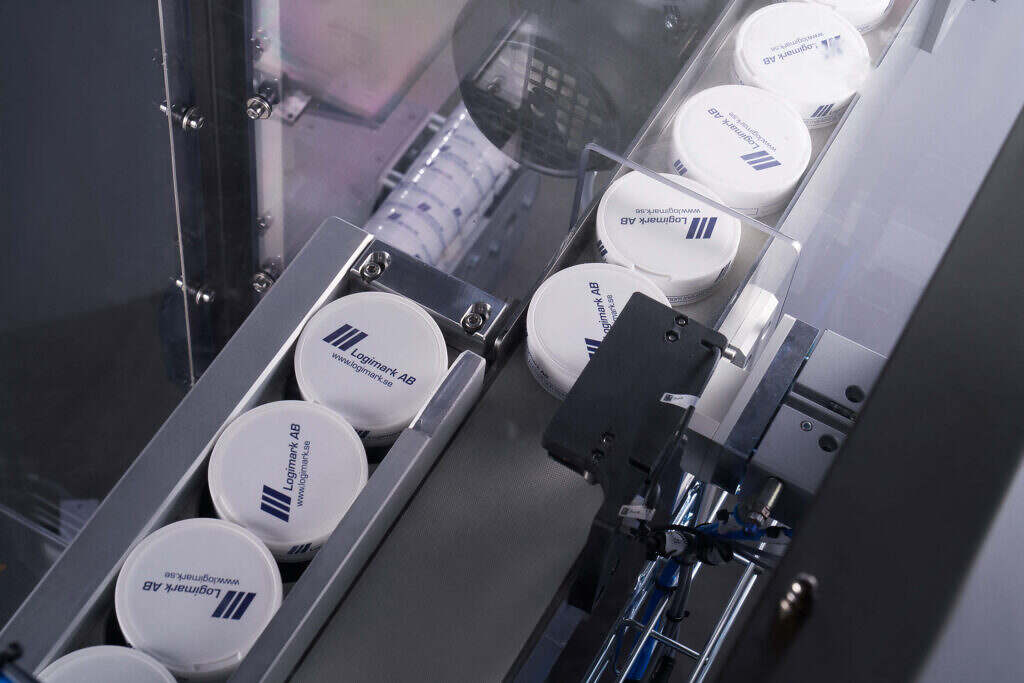

Det handlar inte om att byta allt. Det handlar om att skapa stabilitet. På Logimark arbetar vi varje dag med att förenkla komplex märkning, minska operatörsberoende och bygga linjer som inte bara klarar dagens krav – utan även morgondagens produktlanseringar, nya format och nya material.

Vi tror inte på brandkårsutryckningar som standardläge. Vi tror på stabilitet som normalläge. Tekniken ska arbeta för dig – inte tvärtom.

Och om din linje just nu kräver mer tålamod än den borde, då är det kanske dags att höja ribban. Vi hjälper dig gärna att ta klivet från “det funkar” till “det flyter”.